Комплекс средств управления КСУ ИМКВ.00.00.000

Передовым направлением для Компании «Ильма» является разработка и производство систем управления проходческой техникой и проходческими комбайнами. Они представляют собой комплекс программно-аппаратных средств для осуществления управления горно-шахтной техникой в дистанционном и местном режимах.

Система осуществляет непрерывный мониторинг и контроль большого количества параметров работы объекта и обеспечивает активную защиту его ключевых узлов.

Универсальность и блочная концепция систем позволяют использовать их для управления любыми видам горных машин с электрическими и гидравлическими приводами.

На данный момент серийно выпускается более 20 различных комплексов для комбайнов, вагонов, конвейеров и буровых машин.

Комплекс средств управления КСУ обеспечивает следующие функции:

1. Управление исполнительными устройствами оборудования.

2. Обработка введенных оператором управляющих и сервисных команд.

3. Анализ эффективности рабочего процесса в проходческом забое (время простоев, выход из строя оборудования, перемещение персонала, производительность).

4. Защита от столкновения исполнительного органа со «столом» питателя по показаниям радиодатчиков с «визуализацией» положения этих агрегатов.

5. Самодиагностика и сервисные функции

6. Измерение и отображение величины токов электродвигателей в абсолютных величинах (Ампер) с точностью, определяемой Мониторами привода МП1, входящими в состав станции управления, а также фиксация в «Черном ящике» событий превышения номинальных токовых параметров, вызвавших отключение электродвигателей комбайна по заданным через системное меню «уставкам». Измерение сопротивлений изоляции силовых цепей электродвигателей (отходящих присоединений станции управления) перед пуском с формированием защитной функции при снижении сопротивлений изоляции ниже установленного значения и с фиксацией события снижения сопротивления изоляции в «Черном ящике»;

7. Передача данных телеметрии комбайна (состояния, события, в т.ч. «аварийные» зафиксированные в энергонезависимой памяти) с применением беспроводных интерфейсов или по «силовому» кабелю (технология «PLC» — Power Line Communication) горному диспетчеру (режим -ONLINE) в SCADA-систему рудника (шахты), с применением собственных блоков передачи данных, либо в т.ч. с использованием «транспорта» рудника (АСУ ТП, АСКУЭ, АГК);

8. Определение энергетических показателей электроприводов (активная мощность, расход энергии привода ИО и суммарного на комбайн) и фиксацию показателей в энергонезависимой памяти системы («Черный ящик») или передачу данных ONLINE горному диспетчеру (SCADA-система).

9. Наличие в комплекте дистанционного управления комбайна (КАДРУК) «универсальных» пультов РПДУ, которые позволяют их применять как по основному назначению («носимый радиопульт»), так в качестве постоянно подключенного «вынесенного терминала» местного пульта («проводной пульт» на удлиненной кабельной перемычке), при одновременной зарядке встроенного в него аккумулятора.

10. Контроль и блокировка системы внешнего гидро-пневмооорошения комбайнов, контроль параметров охлаждения «рубашки» («замкнутый контур охлаждения») электродвигателя привода исполнительного органа.

11. Обеспечение принудительной смазки («охлаждения») редуктора привода исполнительного органа комбайна.

12. Мониторинг редукторов, гидросистем и агрегатов комбайна, выполненной на основе «беспроводных радиодатчиков» давления, температуры»

13. Наличие внешнего акустического сигнализатора, с функцией обратной связи по измеренному звуковому давлению в «щели» излучателя.

14. Возможность «периодической» смены пароля доступа в системное меню только с применением активизированного «Флеш-ключа».

15. Фиксация в энергонезависимой памяти системы («Черный ящик») событий, в т. ч. аварийных состояний аппаратуры, а также аварийных режимов работы узлов комбайна с «привязкой» к реальному времени, за весь срок службы аппаратуры комплекса КСУ.

16. Возможность «быстрого» просмотра на дисплее списка событий и аварийных состояний «Журнал событий».

17. Возможность считывания информации телеметрической памяти («Черный ящик»), в т.ч. «скрытого», без прерывания технологического процесса управления комбайном с целью переноса этой информации на персональный компьютер на поверхности для проведения анализа и архивирования.

18. Измерение и отображение на дисплее уровня и температуры масла в гидробаке в абсолютных величинах. Формирование функции защитного отключения электродвигателя насосной станции по программно задаваемым «уставкам» предельных параметров масла в гидробаке.

19. Измерение и постоянное отображение на дисплее пульта параметров «КРЕН», «ТАНГАЖ», напряжения питающей сети 660/1140 В. Отклонение напряжения питающей сети на ± 15 % и более фиксируется в «Черном ящике».

20. Система мониторинга редукторов комбайна (температура, уровень масла в редукторах) и гидросистемы (давление рабочей жидкости в напорных магистралях) на основе «беспроводных» радиодатчиков с сигнализацией по назначенному «порогу» и фиксацией события превышения в энергонезависимой памяти.

21. Аппаратура газового контроля с обработкой сигналов унифицированных датчиков (СД-1М, ДМС 03Э, ТХ6383, GMM01) с обеспечением цепей питания датчиков бесперебойным «искробезопасным» напряжением, с сигнализацией по назначенному «порогу» и фиксацией события превышения в энергонезависимой памяти, а также с функцией отключения напряжения питающей сети 1140В штрековым пускателем.

22. Видеонаблюдение в области рабочего органа комбайна.

23. Аппаратура измерения расстояния от комбайна до объекта контроля (вагон самоходный с комплексом КСУ «В17К» или «опорная» точка контроля в штреке).

24. Построение цифрового двойника проходческого забоя за счет сбора и визуализации данных с датчиков положения рабочего органа (построение профиля забоя), аппаратуры измерения подвигания забоя (построение выработки проходческого забоя), аппаратуры аэрогазового контроля (контроль аэрогазовой ситуации на всем протяжении штрека), видеонаблюдение на опасных участках проходческого забоя, отслеживание перемещения персонала в проходческом забое.

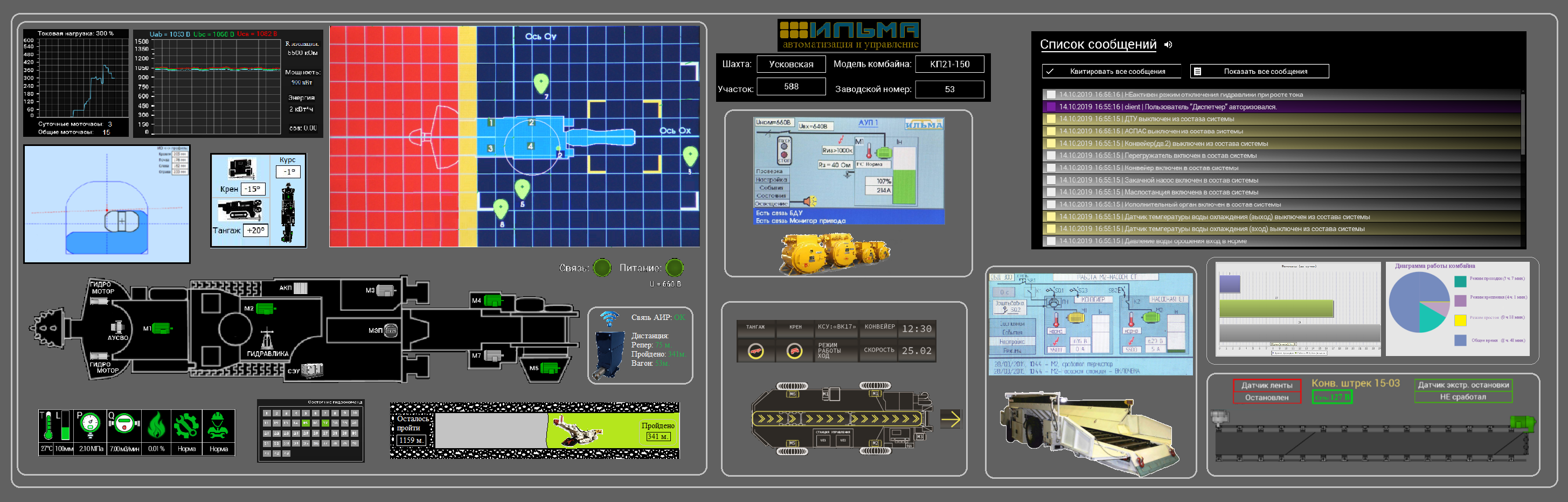

Пример визуализации проходческого забоя:

Технические характеристики комплексов средств управления:

| № | Наименование параметра |

Значение |

| 1. | Величина напряжения питающей сети для комплекса, трехфазная сеть с изолированной нейтралью, В: | 660/1140 (+10%, -15%) |

| 2. | Частота тока питающей сети, Гц: | 50 ± 2 |

| 3. | Напряжения цепей управления, сигнализации, собственных нужд комплекса (искроопасное — АС или DС), В: | 12/36/127(110) |

| 4. | Напряжение цепей освещения (искробезопасное — DC, вид и уровень искрозащиты — ia), В: | 15,5/24,5 |

| 5. | Напряжение цепей коммутации электрогидрораспределителей

(искробезопасное- DC, вид и уровень искрозащиты — ia), В: |

12,5/24,5 |

| 6. | Напряжение цепей питания связи и управления внешних устройств (цифрового интерфейса CAN/RS485) (искробезопасное- DC, вид и уровень искрозащиты — ia), В: | 9,7/12,5/13,5/13,6 |

| 7. | Напряжение цепей питания датчиков давления, расхода воды орошения (искробезопасное- DC, вид и уровень искрозащиты — ia), В: | 12,5 |

| 8. | Напряжение цепей питания датчиков давления, расхода воды охлаждения (цифрового интерфейса RS485) (искробезопасное- DC, вид и уровень искрозащиты — ia), В: | 12,5 |

| 9. | Напряжение цепей питания датчиков давления гидросистемы (цифрового интерфейса RS485) (искробезопасное- DC, вид и уровень искрозащиты — ia), В: | 12,5 |

| 10. | Напряжение цепей питания акустического сигнализатора предпусковой сигнализации АСПАС (искробезопасное — DC, вид и уровень искрозащиты — ia), В: | 12,5/13,6 |

| 11. | Напряжение цепей питания датчика температуры и уровня масла ДТУ (искробезопасное — DC, вид и уровень искрозащиты — ia), В: | 12,5 |

| 12. | Величина напряжения питания пульта управления ПУ2 (искробезопасное напряжение), В: | 12,5 |

| 13. | Величина напряжения питания кассеты управления (искробезопасное напряжение), В: | 12,5/24,5 |

| 14. | Величина напряжения питания узла УРЧС-JN (искробезопасное напряжение), В: | 12,5 |

| 15. | Величина напряжения питания устройства УСПИ-JN (искробезопасное напряжение, внутреннего, перезаряжаемого химического источника тока), В: | 3,6 |

| 16. | Величина напряжения питания Устройства сопряжения УСПК-JN (по цепи USB), В: | 5,1 |

| 17. | Величина напряжения питания Устройства сопряжения УСПК-JN (по цепи питания УСПИ-JN, вторичный источник), В: | 3,3 |

| 18. | Величина напряжения питания Устройства сопряжения УСПК-JN (по цепи питания УСПИ-JN, первичный источник, АС, 50Гц, +10%, -15%), В: | 220 |

| 19. | Величина напряжения питания датчиков ДНР, ДДР1, ДТР2, ДПУТМ-Р, РДТУ-Н, РДТУ-В (искробезопасное напряжение, внутреннего химического источника тока), В: | 3,6 |

| 20. | Стандарт беспроводной связи для РЭС (датчиков ДНР, ДДР1,ДТР2, ДПУТМ-Р, РДТУ-Н, РДТУ-В, устройств УСПИ-JN, пульт ПУ2): | IEEE 802.15.4/ZigBee |

| 21. | Диапазон рабочих радиочастот, не требующий разрешения ГКРЧ на применение приемо-передающего РЭС, ГГц: | 2,4 |

| 22. | Мощность передатчика, приведенная к антенне (Zант=50 Ом), dBmW, не более: | 10 |

| 23. | Чувствительность приемного тракта, dBmW: | «минус» 96,5 |

| 24. | Вид модуляции: | –O-QPSK |

| 25. | Скорость приема/передачи цифровой информации по радиоканалу, программируемая, до кбит/с: | 250 |

| 26. | Средняя наработка на отказ*, час, не менее | 2000 |

| 27. | Средний срок службы, год, не менее | 5 |

| 28. | Рабочая температура окружающего воздуха, градусов Цельсия | плюс 2 до плюс 40 |

Пульт управления ПУ2 СЭУ2.10.00.000-01

Пульт управления ПУ2 представляет собой микроконтроллер с графическим дисплеем диагональю 7 дюймов, надежной клавиатурой с опторазвязанным контактом и энергонезависимой памятью. П

У2 устанавливается в специлизированную кассету, что надежно защищает его от механических повреждений, упрощает и повышает надежность монтажа.

Комплект аппаратуры дистанционного радиоуправления комбайном КАДРУК

Аппаратура «КАДРУК» обеспечивает дистанционное радиоуправление комбайном в зоне прямой видимости. Корпус Радиопульта РПДУ АУК75Д.70.200.000 вы

полнен из прочного стеклопластика. Сочетание джойстиков и кнопочной клавиатуры обеспечивают удобное и интуитивно понятное управления исполнительными устройствами комбайнами.

Зарядка аккумулятора РПДУ осуществляется непосредственно в шахте без подъема «на поверхность» при подключении РПДУ кабельной перемычкой к системе управления. При этом РПДУ продолжает функционировать в качестве проводного пульта дистанционного управления.

Также для повышения безопасности горнопроходческих работ РПДУ оснащен функцией автоматического общего аварийного «стопа» в случае падения.

3. Комплект оборудования для монтажа в Станции управления

В состав комплекта входит вспомогательное оборудование системы, осуществляющее бортовое питание узлов системы, управление питанием электрогидроклапанов, управление коммутационной аппаратурой, сбор информации с различных датчиков, системы. Одним из основных элементов, контролирующим работу электропривода, является Мониторы привода МП1.

Монитор привода МП1 представляет собой микропроцессорное устройство управления, контроля и защиты

электро

двигателя. МП1 оснащен бесконтактным датчиком тока и связан с центральным контроллером (Пульт управления ПУ2) по цифровому интерфейсу CAN.

Основные функциональные возможности монитора привода МП1:

1. контроль тока технологической перегрузки электродвигателя с формированием «обратнотоковой-временной» защитной характеристики (уставки устанавливаются из системного меню и хранятся в энергонезависимой памяти пульта управления ПУ2);

2. отключение электродвигателя в случае технологической перегрузки;

3. сохранение в «Черном ящике» в режиме реального времени информации о достижении токами двигателя величин уставок перегрузки и величин токов перегрузки в период действия защитной характеристики;

4. контроль тока опрокидывания (или «заклинивания») электродвигателя с формированием защитной характеристики и отключением электродвигателя при возникновении «опрокида» или «заклинивания»;

5. контроль пускового тока с сохранением в памяти «профиля пускового тока». Определение состоявшегося пуска для различных условий пуска электродвигателя и отключение электродвигателя пре «несостоявшемся» пуске;

6. контроль тока короткого замыкания на отходящем присоединении (в нагрузке) с отключением электродвигателя при возникновении «короткого замыкания»;

7. контроль 3-х фазного напряжения (660/1140В) в нагрузке, контроль перекоса фаз в нагрузке. При возникновении «недопустимого перекоса фаз» — сигнализация и отключение электродвигателя;

8. контроль состояния датчиков температуры (термореле или позисторы), встроенных в статорные обмотки и (или) подшипниковые узлы электродвигателей, с автоматическим контролем замкнутого состояния линии до датчика температуры и отключением электродвигателя при возникновении перегрева обмотки и подшипников;

9. измерение сопротивления изоляции отходящего присоединения к контактору (силового кабеля и статорной обмотки) перед включением нагрузки (электродвигателя) с сохранением в памяти модуля измеренной величины сопротивления изоляции (30кОм….5Мом) для автоматического сравнения с величиной «от пуска к пуску» (прогноз изменения сопротивления изоляции для ППР);

10. защита от «частых пусков» в соответствии с ограничениями, накладываемыми в ТУ на электродвигатели;

11. автоматический расчет активной мощности электродвигателя привода с учетом расчет и сохранение в памяти расхода энергии кВт*час (передача данных в основной пульт ПУ2 системы электрогидравлического управления СЭУ). Учет наработки привода («моточасы», количество циклов пуска, в т.ч. с максимальной нагрузкой) с фиксацией этих параметров в энергонезависимой па

мяти МП и системы управления;

12. контроль исправности вакуумного контактора с автоматической проверкой временных интервалов включения (в т.ч. в режиме «форсировка») и отключения по фактической отработки блок-контактов и по сигналам датчиков тока (во всех трех фазах);

13. выявление попыток блокирования вакуумного контактора «механическим способом» с сохранением этого события в системе СЭУ;

4. Комплект электрогидроуправления комбайна

Предназначен для электрогидравлического управления силовой гидравликой механизмов проходческого комбайна: исполнительного органа (перемещение, телескопирование), питателя, хода комбайна, конвейера, опор, крепеподъемника, погрузки.

5. Аппаратура контроля параметров АКП и аппаратура радиомониторинга

Представляет собой набор цифровых датчиков для сбора данных о состоянии элементов проходческого комбайна:

• мониторинг давления в гидромагистралях;

• мониторинг положения исполнительного органа и комбайна;

• мониторинг температуры редукторов, масла и прочих элементов;

• мониторинг вибрации электроприводов;

• мониторинг уровня масла в редукторах и в маслобаке;

• мониторинг концентрации метана и других газов;

• прочее.

В системе возможно использование как «классических» проводных датчиков, так и аппаратуры радиомониторинга, представляющей собой комплект беспроводных датчиков, передающих результаты измерения по радиоканалу до устройства считывания установленного на комбайне (радиомодем – Узел радиочастотный стационарный УРЧС-JN).

Преимущества аппаратуры радиомониторинга:

• Возможность передачи данных по радиоканалу на расстояние до 30м;

• Отсутствие внешнего источника питания, наличие автономного питания;

• Отсутствие кабелей и разъемов, что позволяет размещать составляющие аппаратуры в труднодоступных местах, защищает от обрыва линии связи и увеличивает помехоустойчивость;

• Полный диагностический контроль, что исключает «имитацию датчика»;

• Высокая стойкость к перегрузкам, динамическим перепадам давления и вибрациям за счет особенности конструкции датчиков;

• Значительное упрощение монтажа за счет отсутствия кабельных перемычек.

Все радиодатчики имеют встроенное батарейное питание. Срок работы от одной батареи более 6 месяцев.

Один радиомодем (Узел радиочастотный стационарный УРЧС-JN) собирает данные с 16 радиодатчиков. Передача данных с радиомодема до командоконтроллера (Пульт управления ПУ2) осуществляется по цифровому интерфейсу MODBUS (RS485).

Комплекс средств управления КСУ, при комплектации Системой мониторинга редукторов комбайна СМРК (температура, вибрация, уровень масла в редукторах) и гидросистемы (давление и температура рабочей жидкости в элементах гидросистемы) на основе «беспроводных» радиодатчиков, обеспечивает сигнализацию о выходе контролируемых параметров из заданного диапазона и обеспечивает фиксацию событий превышения в энергонезависимой памяти.

Также возможно дооснащение комплекса следующими комплектами оборудования:

1. Аппаратура передачи данных АПД.

2. Система контроля рудничной атмосфера СКРА;

3. Аппаратура контроля сближения с преградой АКС.

И другими.